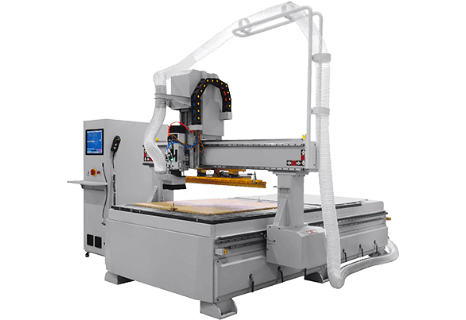

La prensa continua está constituida en forma de bastidor o túnel, con entrada de la pieza a prensar en un extremo y salida en el otro. Las dimensiones del túnel, ancho y largo, y con ello de la mesa y de la plancha prensora, definen las dimensiones máximas de las piezas. Una vez colocada la pieza, tablero o puerta, previamente encolada y revestida con chapa de madera u otro material, en el interior de la prensa la plancha desciende empujada por varios pistones hidráulicos.

Prensa continua en uso

Se precisan múltiples pistones para lograr presión uniforme sobre el tablero. Tanto la mesa como la plancha son calefactadas eléctricamente o mediante un fluido portacalor, vapor o aceite, para acelerar el curado de la cola empleada. Para evitar deformaciones en la plancha, y por ende en la pieza a prensar, es preciso ejercer un control sobre cada uno de los pistones y adaptar las zonas y la fuerza de presión a piezas de diferentes tamaños.

Máquinas modernas logran esto mediante detección óptica de dimensiones y posición de las piezas en la mesa. De esta forma es posible incluso chapar y prensar piezas únicas y pequeñas sin tener que efectuar muchos ajustes de parámetros de la prensa.

Este tipo de prensas por general tienen acoplados otros elementos como la encoladora por rodillos de ambas caras, autómatas de aporte de chapa de madera u otro material de revestimiento y alimentadores, descargadores y enfriadores de tableros a procesar, permitiendo un alto grado de automatización.