Sul mercato sono due i modelli di sbavatrici disponibili:

- sbavatrice a nastro (o a contatto) in cui il pezzo da lavorare viene fatto scorrere al di sotto di un nastro verticale che asporta le bave; questo modello è indicato per la lavorazioni di superfici piane o lamiere;

- sbavatrici orbitali o a spazzola in cui l'estremità di un tubo (dritto o curvato, dalle dimensioni più varie) viene posta a contatto con l'utensile in cui la spazzola, girando, asporta la bava; alcuni modelli, inoltre, consentono la lavorazione di bave e spigoli sia interni che esterni, su estremità dalle più varie forme e fogge (ovali, irregolari...). Le spazzole possono essere sia a rullo che a disco; alcuni modelli sono progettati per essere equipaggiati con entrambe le tipologie di spazzole, garantendo una gamma di lavorazioni ben più ampia.

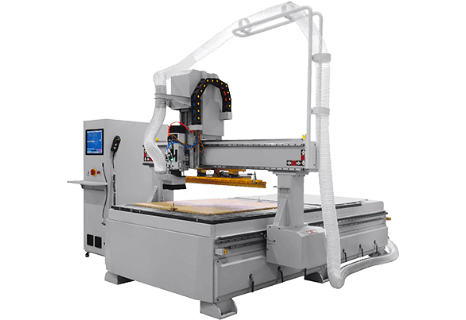

Sbavatrice in area di lavoro

Oggi ci sono in commercio modelli che uniscono entrambe le lavorazioni e, inoltre, ce ne sono alcuni combinati che permettono di unire, in un unico macchinario, oltre alla lavorazione di sbavatura anche altre, come la spazzolatura, la satinatura, la lucidatura, la smerigliatura... Per chi invece usasse frequentemente le lamiere nelle proprie lavorazioni farà bene a dare un'occhiata alla sbavatrice per lamiera, un modello appositamente progettato per l'eliminazione delle bave derivanti da lavorazioni come la tranciatura e il taglio al plasma.

Queste sbavatrici semplificano al massimo le procedure di cambio stampo garantendo allo stesso tempo precisione nella lavorazione. La pressa sbavatrice si declina in modelli variabili anche per la pressione che può infliggere al pezzo da lavorare: i modelli di dimensioni ridotte arrivano ad un massimo di 50 tonnellate, mentre i modeli più potenti superano le 100 tonnellate e permettono di tranciare anche getti in ghisa. La sbavatrice di ultima generazione è solitamente dotata di un tavolo traslante e ribaltabile che favorisce il carico e lo scarico dei pezzi nonché dei trucioli.

Passando alle lavorazioni che vengono eseguite sulla sbavatrice automatica, queste possono essere:

- a secco, ideale per l'asportazione di bave più resistenti, come quelli derivanti da lavorazioni di taglio al plasma ossitaglio, in quanto più aggressiva. Generalmente, è prevista una cappa di aspirazione dei residui e, nei modelli più moderni, l'operatore può scegliere fra diverse velocità di lavorazione;

- ad umido, quando il liquido di raffreddamento viene spruzzato direttamente sul pezzo in lavorazione ed i cui residui vengono poi convogliati in appositi canali di scolo. La lavorazione ad umido risulta particolarmente indicata per le finiture di altissima qualità e, nel caso in cui sia necessario preparare le superfici per la lucidatura meccanica, la galvanatura o diversi processi galvanici. In questi modelli, è prevista la presenza di un gruppo di asciugatura dei pezzi lavorati.