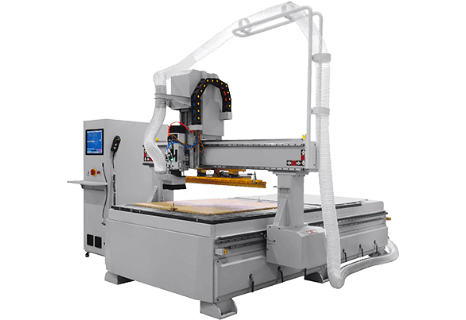

Dalla meccanica agli elettrodomestici, la pressocolata e gli specifici macchinari per pressofusione hanno quindi trovato facile applicazione in tutti i campi produttivi, dove conoscenze tecnico-scientifiche sempre più affinate hanno reso possibile la lavorazione di pezzi perfettamente rifiniti attraverso stampi con spessori minimi e geometrie di alta complessità. In un processo lavorativo di tale precisione, l'efficienza di una macchina speciale per pressofusione può davvero fare la differenza! Progettate per la fusione di leghe di alluminio, zinco, magnesio, rame e stagno, in colata in stampi generalmente in acciaio o ghisa, vi sono un'infinità di modelli di presse, da quelle a singola o doppia colonna alle presse eccentriche verticali, orizzontali, a controllo numerico. Le macchine per la pressofusione di alluminio e zinco, in particolare, sono state le prime ad essere progettate, grazie soprattutto alle proprietà intrinseche dei due metalli che fanno di essi i campioni adatti a questo tipo di lavorazione. Il processo di fusione avviene "sotto pressione" iniettando il metallo fuso a parametri tra 2 e 150 MP, valore mantenuto durante l'intero processo lavorativo fino all'avvenuta solidificazione del pezzo, poi raffreddato facendo circolare liquido nello stampo.

Nei macchinari industriali per pressofusione, il secondo dei parametri principali riguarda la temperatura, che dovrà essere ragionevolmente alta da consentire il regolare processo di fusione evitando che il pezzo solidifichi prima del tempo, ma anche bassa quel tanto necessario a consentire il successivo processo di raffreddamento in tempi il più possibile contenuti. Mosse da energia idraulica, le macchine per pressofusione sono principalmente a sviluppo orizzontale e si dividono tra quelle "a camera calda" e "a camera fredda", con un maggiore o minore controllo della temperatura, che influisce notevolmente sulla produttività della macchina stessa. Le macchine per pressofusione a camera calda infatti, rispetto a quelle a camera fredda, risultano molto più efficienti e performanti in quanto, oltre a fornire un maggior controllo della temperatura, consentono di diminuire notevolmente i tempi di lavorazione delle leghe metalliche migliorando così la produttività complessiva del processo lavorativo.