- Enchères

- Direct Sales

- Toutes les catégories

- Métal

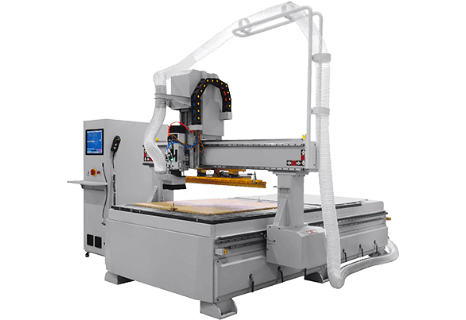

- Bois

- Construction

- Vendre

Aide

EUR

Abonnez-vous à votre recherche avec les filtres actuellement sélectionnés pour recevoir les nouveaux articles par e-mail.

Abonnez-vous à votre recherche avec les filtres actuellement sélectionnés pour recevoir les nouveaux articles par e-mail.

Abonnez-vous à votre recherche avec les filtres actuellement sélectionnés pour recevoir les nouveaux articles par e-mail.

Surplex utilise des cookies pour vous offrir la meilleure expérience possible sur notre site web. Votre consentement aux cookies nous permet de vous fournir un contenu web pertinent et d'améliorer continuellement nos services. Pour plus d'informations, veuillez consulter la politique de confidentialité.